- 首页

-

品牌代理

-

厚声 (UniOhm)

厚声 (UniOhm) -

国巨 (YAGEO)

国巨 (YAGEO) -

风华(FH)

风华(FH) -

旺诠(Ralec)

旺诠(Ralec) -

鼎声微(GiantOhm)

鼎声微(GiantOhm) -

毫欧(moolee)

毫欧(moolee) -

天二(EVER)

天二(EVER) -

三环(CCTC)

三环(CCTC) -

三星(SAMSUNG)

三星(SAMSUNG) -

村田(Murata)

村田(Murata) -

芯声微(HRE)

芯声微(HRE) -

信昌(PDC)

信昌(PDC) -

湘怡(XIANGYEE)

湘怡(XIANGYEE) -

丰宾(Cap Xon)

丰宾(Cap Xon) -

基美(KEMET)

基美(KEMET) -

顺络(Sunlord)

顺络(Sunlord) -

扬杰科技(证券代码:300373)

扬杰科技(证券代码:300373) -

辰达行(MDD)

辰达行(MDD) -

晶导微(JINGDAO)

晶导微(JINGDAO) -

长晶(CJ)

长晶(CJ) -

先科(ST)

先科(ST) -

时科(SHIKUES)

时科(SHIKUES) -

凯美(JAMICON)

凯美(JAMICON) -

乐山无线电(LRC)

乐山无线电(LRC) -

国光(GGEC)

国光(GGEC) -

银河微(Galaxy Microelectronics)

银河微(Galaxy Microelectronics) -

创芯微(ICM)

创芯微(ICM) -

竞沃电子(TLC)

竞沃电子(TLC) -

联咏(NOVATEK)

联咏(NOVATEK) -

禾远(HWN)

禾远(HWN)

-

-

产品中心

浏览

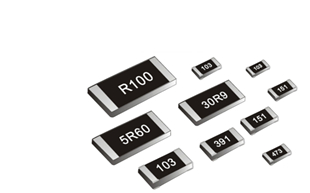

- 电阻

- 电容

- 电感

- 电磁

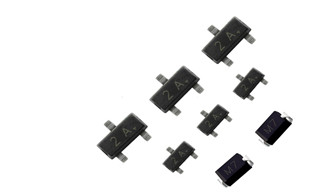

- 二极管

- 三极管

- 产品应用

- 新闻中心

- 关于晨欣

- 联系我们

- 首页

-

品牌代理

厚声 (UniOhm)国巨 (YAGEO)风华(FH)旺诠(Ralec)鼎声微(GiantOhm)毫欧(moolee)天二(EVER)三环(CCTC)三星(SAMSUNG)村田(Murata)芯声微(HRE)信昌(PDC)湘怡(XIANGYEE)丰宾(Cap Xon)基美(KEMET)顺络(Sunlord)扬杰科技(证券代码:300373)辰达行(MDD)晶导微(JINGDAO)长晶(CJ)先科(ST)时科(SHIKUES)凯美(JAMICON)乐山无线电(LRC)国光(GGEC)银河微(Galaxy Microelectronics)创芯微(ICM)竞沃电子(TLC)联咏(NOVATEK)禾远(HWN)

-

产品中心

- 产品应用

- 新闻中心

- 关于晨欣

- 联系我们